手 机:+86 13823531619

邮 箱:xhautomatic@foxmail.com

电 话:+86 0769-82222336

网 址:www.xhautomatic.com

地 址:东莞市寮步镇沿河北路7号松湖智谷产业园D2栋4楼

马达电机转子自动双工位精车机员工岗前培训内容有哪些?

马达电机转子自动双工位精车机员工岗前培训内容:

一、设备基础知识培训

l 设备结构与原理讲解

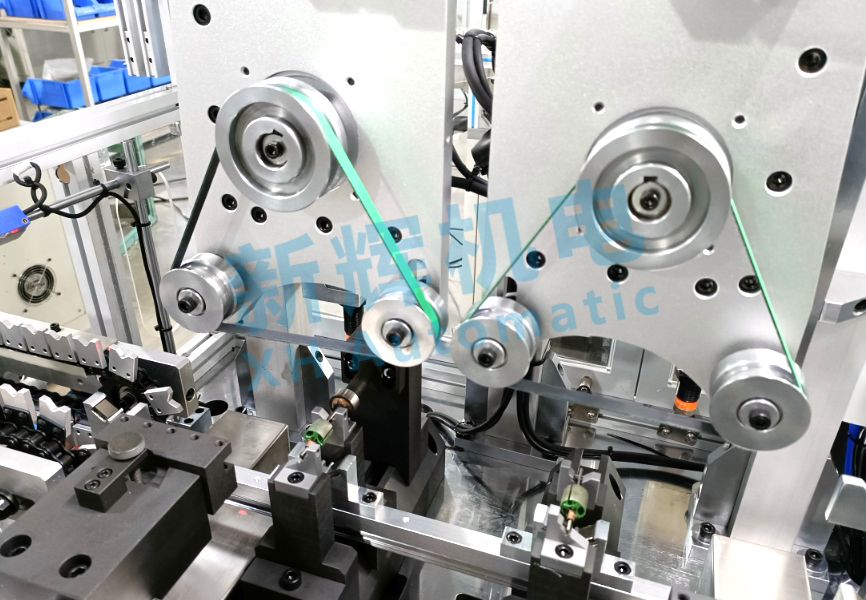

详细介绍精车机的整体机械结构,包括床身、主轴箱、刀架、工作台、进给系统等主要部件的构造和功能。通过三维模型、实物拆解图或现场演示,让员工直观地了解各部件之间的连接关系和运动方式。

深入讲解设备的工作原理,如主轴如何带动转子旋转,刀架怎样实现刀具的进给运动,以及双工位是如何协同工作完成加工流程的。解释切削力、转速、进给量等参数之间的相互关系,以及它们对加工质量和效率的影响。

l 电气控制系统介绍

阐述精车机的电气控制系统架构,包括可编程逻辑控制器(PLC)、工控机、驱动器、传感器、电机等电气元件的作用和相互连接方式。介绍如何通过操作面板或软件界面输入加工参数,这些参数是如何传输到电气控制系统并转化为各执行元件的动作指令的。

讲解常见的电气控制电路,如主轴电机的启停控制、刀架的换刀控制、工作台的进给控制等。让员工了解电路中的继电器、接触器、开关等元件的工作原理和故障排查方法,以及如何通过电气原理图进行电路分析和故障诊断。

二、设备操作技能培训

l 操作面板与软件界面熟悉

对精车机的操作面板进行全介绍,包括各个按钮、旋钮、指示灯的功能和操作方法。例如,启动按钮、停止按钮、紧急停止按钮、主轴转速调节旋钮、进给速度调节旋钮、刀架换位按钮等。让员工通过实际操作练习,熟练掌握操作面板的使用,能够准确无误地进行设备的启动、停止、参数调整等基本操作。

培训员工使用精车机所配备的软件界面(如果有)。介绍软件的登录方式、主菜单功能、参数设置页面、加工状态监控页面等。让员工学会如何在软件中输入加工任务信息,如转子的型号、尺寸、加工工艺参数等,以及如何查看加工过程中的实时数据,如主轴转速、进给量、刀具位置等信息。通过模拟加工任务,让员工熟悉软件的操作流程和各项功能的使用。

l 加工操作流程规范

按照标准的加工操作流程,详细演示从转子毛坯上料、装夹到完成加工、下料的全过程。包括如何正确地将转子安装到夹具上,确保定位准确、夹紧牢固;如何根据加工要求选择合适的刀具,并将刀具正确安装到刀架上;如何设置加工参数,如主轴转速、进给速度、切削深度等,以保证加工质量和效率。

在演示过程中,强调操作过程中的注意事项,如禁止在设备运行时触摸运动部件、防止切屑飞溅伤人等。让员工进行实际操作练习,在员工操作过程中,培训师进行现场指导,及时纠正员工的错误操作,确保员工能够熟练、规范地完成加工操作流程。

三、设备维护与保养知识培训

l 日常维护要点讲解

介绍精车机的日常维护工作内容,包括设备的清洁、润滑、紧固等方面。教导员工在每班工作前,检查设备的外观是否有损坏,清理工作台上的杂物和切屑,检查刀具和夹具的安装是否牢固。在工作过程中,注意观察设备的运行状态,如是否有异常噪音、振动、发热等现象,如有异常应及时停机检查。

讲解设备的润滑要求,如哪些部位需要润滑、使用何种润滑剂、润滑的周期是多少等。让员工学会如何正确地添加润滑油和润滑脂,以及如何检查润滑系统是否正常工作。同时,教导员工定期检查设备的紧固件是否松动,如螺丝、螺母、螺栓等,如有松动应及时紧固。

l 定期维护项目与方法培训

介绍精车机的定期维护项目和周期,如每周、每月、每季度需要进行的维护工作。例如,每周需要对刀架进行清洁和润滑,检查刀具的磨损情况;每月需要对主轴箱进行检查,包括主轴的径向跳动、轴向窜动、轴承的润滑情况等;每季度需要对设备的精度进行校准,如工作台的平面度、垂直度、主轴与工作台的同轴度等。

详细讲解每个定期维护项目的具体操作方法,如如何使用量具进行精度测量、如何调整设备的几何精度、如何更换易损件(如皮带、过滤器等)等。通过实际操作演示,让员工掌握定期维护的技能,确保设备能够长期稳定运行。

四、质量控制与检验标准培训

l 加工质量标准介绍

向员工讲解马达电机转子的加工质量标准,包括尺寸精度、形状精度、表面粗糙度等方面的要求。例如,转子的直径公差、圆柱度、同轴度的允许范围,以及表面粗糙度的数值要求等。通过实物样品、图纸或数据表格等形式,让员工直观地了解加工质量标准,明确合格产品与不合格产品的界限。

介绍影响加工质量的因素,如刀具的选择和使用、加工参数的设置、设备的精度和稳定性、操作人员的技能水平等。让员工了解如何在加工过程中控制这些因素,以提高加工质量。例如,如何根据转子的材料和加工要求选择合适的刀具材质和几何参数;如何通过优化加工参数来减少加工误差;如何通过定期维护设备来保证设备的精度和稳定性等。

l 质量检验方法与工具使用培训

培训员工掌握常用的质量检验方法和工具的使用,如卡尺、千分尺、百分表、粗糙度仪等。让员工学会如何正确地使用这些量具进行转子的尺寸测量、形状误差测量和表面粗糙度测量。通过实际操作练习,让员工熟练掌握量具的使用技巧,能够准确地读取测量数据,并根据测量结果判断产品是否合格。

介绍质量检验的流程和记录要求,如在加工过程中如何进行首件检验、过程检验和末件检验,以及如何填写质量检验记录表格。让员工了解质量检验的重要性,养成良好的质量检验习惯,确保每一个加工出来的转子都符合质量标准。

五、规范操作与应急处理措施培训

l 强调规范操作

详细讲解精车机的操作规程,包括设备启动前的检查内容,如检查防护装置是否完好、设备周围是否有障碍物、电气系统是否正常等;设备运行过程中的注意事项,如禁止触摸运动部件、不得跨越旋转的主轴、防止切屑飞溅伤人等;设备停止后的操作要求,如先停止主轴旋转,再关闭设备电源,清理工作区域等。

强调个人防护用品的正确使用,如防护眼镜、防护手套等。要求员工在进入工作区域前必须穿戴好个人防护用品,并在工作过程中始终保持佩戴。通过案例分析或事故视频展示,让员工深刻认识到不遵守操作规程的危险性,提高员工的防护意识。

l 应急处理措施培训

培训员工掌握设备在运行过程中可能出现的紧急情况的应急处理措施,如突然停电、设备故障导致的异常运动、火灾等。例如,在突然停电时,员工应立即关闭设备的电源开关,防止来电后设备自动启动造成危险;当设备出现异常运动时,员工应立即按下紧急停止按钮,并远离设备,等待维修人员进行处理;如果发生火灾,员工应立即使用灭火器进行灭火,并按照预定的疏散路线迅速撤离现场。

通过模拟紧急情况进行应急演练,让员工实际操作应急处理流程,提高员工的应急反应能力和自我保护意识。确保员工在遇到紧急情况时能够冷静、迅速、有效地采取应对措施,极大限度地减少事故损失。