жЕгУЙЙућхТю║УйгтГљУЄфтіеС╗ІтГљТю║ТюЅтЊфС║ЏтИИУДЂуџёТю║Тб░ТЋЁжџютЈіУДБтє│Тќ╣ТАѕ№╝Ъ

СИђсђЂУйгтГљт«џСйЇСИЇтЄєуА«

l ТЋЁжџюуј░У▒А

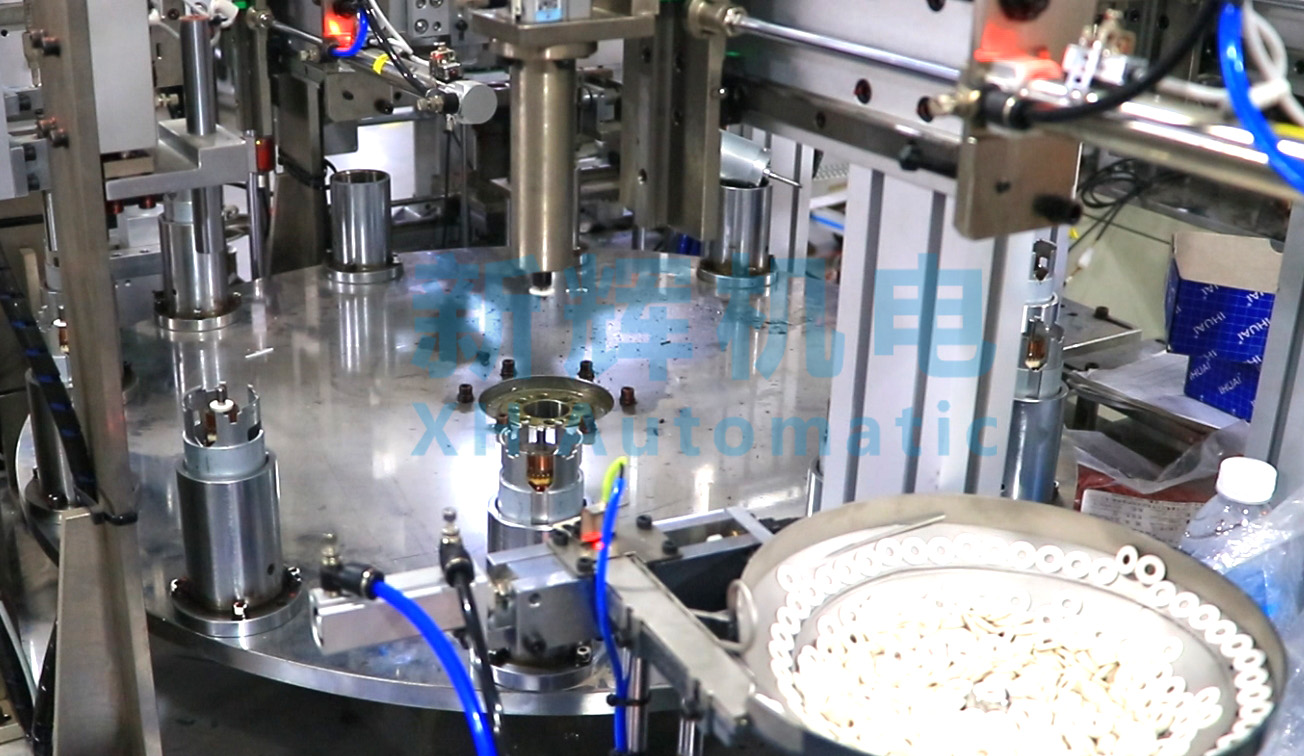

УйгтГљтюеУЄфтіеС╗ІтГљТю║СИГТЌаТ│ЋтЄєуА«тю░тЂюуЋЎтюежбёУ«ЙСйЇуй«№╝їт»╝УЄ┤С╗ІтГљт«ЅУБЁСйЇуй«тЂЈти«№╝їтй▒тЊЇућхТю║ТђДУЃйсђѓ

т«џСйЇтЂЈти«тЈ»УЃйСй┐тЙЌУйгтГљСИјт«џтГљС╣ІжЌ┤уџёТ░ћжџЎСИЇтЮЄтїђ№╝їжђаТѕљућхТю║У┐љУАїТЌХС║ДућЪТї»тіесђЂтЎфжЪ│тбътцД№╝їућџУЄ│тЈ»УЃйТЇЪтЮЈућхТю║сђѓ

l тјЪтЏатѕєТъљ

т«џСйЇТю║ТъёуБеТЇЪ№╝џт«џСйЇжћђсђЂт«џСйЇТДйТѕќт«џСйЇтц╣тЁиуГЅжЃеС╗ХжЋ┐ТЌХжЌ┤Сй┐ућетљјтЄ║уј░уБеТЇЪ№╝їт»╝УЄ┤т«џСйЇу▓Йт║дСИІжЎЇсђѓ

С╝атіежЃеС╗ХТЮЙтіе№╝џУ┐ъТјЦућхТю║тњїт«џСйЇТю║Тъёуџёуџ«тИдсђЂжЊЙТЮАсђЂУЂћУй┤тЎеуГЅС╝атіежЃеС╗ХТЮЙтіе№╝їСй┐т«џСйЇтіеСйюС║ДућЪУ»»ти«сђѓ

С╝аТёЪтЎеТЋЁжџю№╝џућеС║јТБђТхІУйгтГљСйЇуй«уџёС╝аТёЪтЎетдѓтЁЅућхС╝аТёЪтЎесђЂТјЦУ┐ЉС╝аТёЪтЎеуГЅтЄ║уј░ТЋЁжџю№╝їТЌаТ│ЋтЄєуА«тю░тЈЉтЄ║т«џСйЇС┐АтЈисђѓ

l УДБтє│Тќ╣ТАѕ

т«џТюЪТБђТЪЦтњїТЏ┤ТЇбуБеТЇЪуџёт«џСйЇжЃеС╗ХсђѓтдѓТъют«џСйЇжћђуБеТЇЪ№╝їтЈ»С╗ЦТЏ┤ТЇбТќ░уџёт«џСйЇжћђ№╝Џт»╣С║јт«џСйЇтц╣тЁи№╝їТБђТЪЦтЁХтц╣у┤ДтіЏТў»тљдУХ│тцЪ№╝їтдѓТюЅт┐ЁУдЂУ┐ЏУАїу╗┤С┐«ТѕќТЏ┤ТЇбсђѓ

у┤ДтЏ║С╝атіежЃеС╗ХуџёУ┐ъТјЦУъ║СИЮ№╝їТБђТЪЦуџ«тИдТѕќжЊЙТЮАуџёт╝ау┤Дт║дт╣ХУ┐ЏУАїжђѓтйЊУ░ЃТЋ┤сђѓтдѓТъюУЂћУй┤тЎеуБеТЇЪСИЦжЄЇ№╝їжюђУдЂТЏ┤ТЇбТќ░уџёУЂћУй┤тЎе№╝їС╗ЦуА«С┐ЮС╝атіеу▓Йт║дсђѓ

ТИЁТ┤ЂС╝аТёЪтЎеУАежЮбуџёуЂ░т░ўсђЂТ▓╣Т▒АуГЅТ▒АТЪЊуЅЕ№╝їТБђТЪЦС╝аТёЪтЎеуџёт«ЅУБЁСйЇуй«Тў»тљдТГБуА«№╝їС┐АтЈиС╝аУЙЊу║┐Уи»Тў»тљдТЮЙтіесђѓтдѓТъюС╝аТёЪтЎеТЇЪтЮЈ№╝їтЈіТЌХТЏ┤ТЇбтљїтъІтЈиуџёС╝аТёЪтЎесђѓ

С║їсђЂС╗ІтГљт«ЅУБЁТю║ТъёТЋЁжџю

l ТЋЁжџюуј░У▒А

С╗ІтГљТЌаТ│ЋТГБтИИт«ЅУБЁтѕ░УйгтГљСИі№╝їтЈ»УЃйтЄ║уј░т«ЅУБЁСИЇтѕ░СйЇсђЂТГфТќюТѕќУђЁТа╣ТюгТЌаТ│Ћт«ЅУБЁуџёТЃЁтєхсђѓ

т«ЅУБЁУ┐ЄуеІСИГтЈ»УЃйТЇЪтЮЈС╗ІтГљТѕќУйгтГљ№╝їтдѓС╗ІтГљУбФтјІтЈўтйбсђЂУйгтГљУй┤УАежЮбУбФтѕњС╝цуГЅсђѓ

l тјЪтЏатѕєТъљ

т«ЅУБЁтиЦтЁиТЇЪтЮЈ№╝џтдѓтјІУБЁтц┤сђЂтц╣тЁиуГЅт«ЅУБЁтиЦтЁиуБеТЇЪсђЂтЈўтйбТѕќУђЁТЇЪтЮЈ№╝їт»╝УЄ┤ТЌаТ│ЋТГБуА«т«ЅУБЁС╗ІтГљсђѓ

Тю║Тб░у╗ЊТъётЇАТ╗ъ№╝џт«ЅУБЁТю║Тъёуџёт»╝УйесђЂТ╗ЉтЮЌсђЂСИЮТЮєуГЅУ┐љтіежЃеС╗ХТХдТ╗ЉСИЇУЅ»сђЂУ┐ЏтЁЦт╝ѓуЅЕТѕќУђЁуБеТЇЪ№╝їжђаТѕљУ┐љтіеСИЇжА║уЋЁ№╝їтй▒тЊЇС╗ІтГљт«ЅУБЁсђѓ

тіетіЏу│╗у╗ЪТЋЁжџю№╝џТЈљСЙЏт«ЅУБЁтіетіЏуџёућхТю║сђЂТ░ћу╝ИТѕќТХ▓тјІу╝ИуГЅжЃеС╗ХтЄ║уј░ТЋЁжџю№╝їТЌаТ│ЋТЈљСЙЏУХ│тцЪуџётіетіЏТѕќУђЁтіетіЏУЙЊтЄ║СИЇуе│т«џсђѓ

l УДБтє│Тќ╣ТАѕ

ТБђТЪЦт«ЅУБЁтиЦтЁиуџёуБеТЇЪТЃЁтєх№╝їт»╣С║јуБеТЇЪТѕќтЈўтйбуџётјІУБЁтц┤тњїтц╣тЁи№╝їтЈіТЌХТЏ┤ТЇбсђѓтљїТЌХ№╝їуА«С┐Ют«ЅУБЁтиЦтЁиуџёт░║т»ИСИјС╗ІтГљтњїУйгтГљуџёУДёТа╝уЏИтї╣жЁЇсђѓ

ТИЁТ┤ЂУ┐љтіежЃеС╗Х№╝їтј╗жЎцт╝ѓуЅЕ№╝їТи╗тіажђѓжЄЈуџёТХдТ╗ЉтЅѓсђѓтдѓТъюУ┐љтіежЃеС╗ХуБеТЇЪСИЦжЄЇ№╝їтдѓт»╝УйеУАежЮбуБеТЇЪсђЂТ╗ЉтЮЌТЇЪтЮЈуГЅ№╝їжюђУдЂТЏ┤ТЇбТќ░уџёжЃеС╗Х№╝їС╗ЦС┐ЮУ»Ђт«ЅУБЁТю║ТъёуџёжА║уЋЁУ┐љУАїсђѓ

ТБђТЪЦтіетіЏу│╗у╗ЪуџётиЦСйюуіХТђЂсђѓт»╣С║јућхТю║ТЋЁжџю№╝їТБђТЪЦућхТю║уџёу╗Ћу╗ёсђЂућхтѕи№╝ѕтдѓТъюТў»ТюЅтѕиућхТю║№╝ЅуГЅжЃеС╗Х№╝Џт»╣С║јТ░ћу╝ИТѕќТХ▓тјІу╝ИТЋЁжџю№╝їТБђТЪЦТ░ћтјІТѕќТХ▓тјІу│╗у╗ЪуџётјІтіЏТў»тљдТГБтИИ№╝їт»єт░ЂС╗ХТў»тљдТЇЪтЮЈуГЅ№╝їт╣ХУ┐ЏУАїуЏИт║ћуџёу╗┤С┐«ТѕќТЏ┤ТЇбсђѓ

СИЅсђЂТю║Тб░С╝атіеТЋЁжџю

l ТЋЁжџюуј░У▒А

УЄфтіеС╗ІтГљТю║уџёТЋ┤СйЊУ┐љУАїжђЪт║дСИЇуе│т«џ№╝їТЌХт┐ФТЌХТЁб№╝їтй▒тЊЇућЪС║ДТЋѕујЄтњїС╗ІтГљт«ЅУБЁУ┤ежЄЈсђѓ

С╝атіеУ┐ЄуеІСИГтЄ║уј░т╝ѓтИИтЎфжЪ│№╝їтдѓжй┐Уй«тЋ«тљѕСИЇУЅ»С║ДућЪуџётЎфтБ░сђЂуџ«тИдТЅЊТ╗ЉтЈЉтЄ║уџёт░ќжћљтБ░жЪ│уГЅсђѓ

С╝атіежЃеС╗ХтЄ║уј░ТЮЙтіесђЂУё▒Уљй№╝їтЈ»УЃйт»╝УЄ┤У«ЙтцЄтЂюТю║ТѕќУђЁтЈЉућЪС║ІТЋЁсђѓ

l тјЪтЏатѕєТъљ

С╝атіежЃеС╗ХуБеТЇЪ№╝џжй┐Уй«сђЂуџ«тИдУй«сђЂжЊЙУй«уГЅС╝атіежЃеС╗ХжЋ┐ТюЪСй┐ућетљј№╝їжй┐жЮбуБеТЇЪсђЂуџ«тИдТѕќжЊЙТЮАТІЅжЋ┐№╝їт»╝УЄ┤С╝атіеТ»ћтЈЉућЪтЈўтїќ№╝їтй▒тЊЇжђЪт║дуе│т«џТђДсђѓ

ТХдТ╗ЉСИЇУХ│№╝џС╝атіежЃеС╗ХуџёТХдТ╗Љу│╗у╗ЪТЋЁжџю№╝їтдѓТ▓╣Т│хТЇЪтЮЈсђЂТ▓╣у«АтахтАъсђЂТ▓╣СйЇУ┐ЄСйјуГЅ№╝їт»╝УЄ┤жЃеС╗ХС╣ІжЌ┤уџёТЉЕТЊдтіЏтбътцД№╝їС║ДућЪт╝ѓтИИтЎфжЪ│тњїуБеТЇЪсђѓ

УБЁжЁЇСИЇтйЊ№╝џС╝атіежЃеС╗Хтюет«ЅУБЁУ┐ЄуеІСИГТ▓АТюЅТїЅуЁДТГБуА«уџёт«ЅУБЁУдЂТ▒ѓУ┐ЏУАїУБЁжЁЇ№╝їтдѓжй┐Уй«тЋ«тљѕжЌ┤жџЎСИЇтйЊсђЂуџ«тИдт╝ау┤ДтіЏСИЇтЮЄтїђуГЅ№╝їжђаТѕљС╝атіеТЋЁжџюсђѓ

l УДБтє│Тќ╣ТАѕ

т«џТюЪТБђТЪЦС╝атіежЃеС╗ХуџёуБеТЇЪТЃЁтєх№╝їт»╣С║јуБеТЇЪСИЦжЄЇуџёжй┐Уй«сђЂуџ«тИдУй«уГЅУ┐ЏУАїТЏ┤ТЇбсђѓтдѓТъюТў»уџ«тИдТѕќжЊЙТЮАТІЅжЋ┐№╝їжюђУдЂУ░ЃТЋ┤т╝ау┤Дт║дТѕќУђЁТЏ┤ТЇбТќ░уџёуџ«тИдсђЂжЊЙТЮАсђѓ

ТБђТЪЦТХдТ╗Љу│╗у╗Ъ№╝їуА«С┐ЮТ▓╣Т│хТГБтИИтиЦСйю№╝їТ▓╣у«АуЋЁжђџ№╝їТ▓╣СйЇтюеТГБтИИУїЃтЏ┤тєЁсђѓТа╣ТЇ«У«ЙтцЄУдЂТ▒ѓ№╝їжђЅТІЕтљѕжђѓуџёТХдТ╗ЉтЅѓ№╝їт╣Хт«џТюЪУ┐ЏУАїТХдТ╗ЉС┐ЮтЁ╗сђѓ

жЄЇТќ░ТБђТЪЦС╝атіежЃеС╗ХуџёУБЁжЁЇТЃЁтєх№╝їТїЅуЁДУ«ЙтцЄуџёт«ЅУБЁУ»┤ТўјС╣дУ░ЃТЋ┤жй┐Уй«тЋ«тљѕжЌ┤жџЎсђЂуџ«тИдт╝ау┤ДтіЏуГЅтЈѓТЋ░сђѓтюеУБЁжЁЇУ┐ЄуеІСИГ№╝їуА«С┐ЮтљёжЃеС╗Хт«ЅУБЁуЅбтЏ║№╝їжў▓ТГбТЮЙтіетњїУё▒Уљйсђѓ

тЏЏсђЂтц╣у┤ДТю║ТъёТЋЁжџю

l ТЋЁжџюуј░У▒А

ТЌаТ│ЋТюЅТЋѕтц╣у┤ДУйгтГљ№╝їт»╝УЄ┤УйгтГљтюеС╗ІтГљт«ЅУБЁУ┐ЄуеІСИГуД╗тіе№╝їтй▒тЊЇт«ЅУБЁу▓Йт║дсђѓ

тц╣у┤ДтіЏУ┐ЄтцД№╝їтЈ»УЃйТЇЪтЮЈУйгтГљУАежЮбТѕќУђЁСй┐УйгтГљтЈЉућЪтЈўтйбсђѓ

l тјЪтЏатѕєТъљ

тц╣у┤ДУБЁуй«уБеТЇЪ№╝џтц╣у┤ДТю║Тъёуџётц╣уѕфсђЂтц╣у┤ДтЮЌуГЅжЃеС╗ХуБеТЇЪ№╝їт»╝УЄ┤тц╣у┤ДтіЏСИЇУХ│ТѕќУђЁСИЇтЮЄтїђсђѓ

тц╣у┤ДтіетіЏу│╗у╗ЪТЋЁжџю№╝џтдѓТъюТў»ТХ▓тјІтц╣у┤Ду│╗у╗Ъ№╝їтЈ»УЃйТў»ТХ▓тјІТ│хТЋЁжџюсђЂТ▓╣у«АТ│ёТ╝ЈсђЂтјІтіЏТјДтѕХжўђтц▒уЂхуГЅтјЪтЏат»╝УЄ┤тц╣у┤ДтіЏСИЇТГБтИИ№╝ЏтдѓТъюТў»Т░ћтіетц╣у┤Ду│╗у╗Ъ№╝їтЈ»УЃйТў»Т░ћТ║љтјІтіЏСИЇУХ│сђЂТ░ћу╝Ит»єт░ЂСИЇУЅ»уГЅжЌ«жбўсђѓ

ТјДтѕХТю║ТъёТЋЁжџю№╝џућеС║јТјДтѕХтц╣у┤ДтіЏуџёС╝аТёЪтЎесђЂТјДтѕХтЎеуГЅжЃеС╗ХтЄ║уј░ТЋЁжџю№╝їТЌаТ│ЋтЄєуА«тю░У░ЃУіѓтц╣у┤ДтіЏсђѓ

l УДБтє│Тќ╣ТАѕ

ТБђТЪЦтц╣у┤ДУБЁуй«уџёуБеТЇЪТЃЁтєх№╝їТЏ┤ТЇбуБеТЇЪуџётц╣уѕфТѕќтц╣у┤ДтЮЌсђѓтљїТЌХ№╝їТБђТЪЦтц╣уѕфуџёт╝ђтљѕтіеСйюТў»тљдуЂхТ┤╗№╝їтдѓТюЅт┐ЁУдЂУ┐ЏУАїТИЁТ┤ЂтњїТХдТ╗Љсђѓ

т»╣С║јТХ▓тјІтц╣у┤Ду│╗у╗Ъ№╝їТБђТЪЦТХ▓тјІТ│хуџётиЦСйюуіХТђЂ№╝їС┐«тцЇТ▓╣у«АТ│ёТ╝Ј№╝їУ░ЃТЋ┤тјІтіЏТјДтѕХжўђ№╝Џт»╣С║јТ░ћтіетц╣у┤Ду│╗у╗Ъ№╝їТБђТЪЦТ░ћТ║љтјІтіЏ№╝їу╗┤С┐«ТѕќТЏ┤ТЇбт»єт░ЂСИЇУЅ»уџёТ░ћу╝Исђѓ

ТБђТЪЦТјДтѕХтц╣у┤ДтіЏуџёС╝аТёЪтЎетњїТјДтѕХтЎе№╝їТаАтЄєС╝аТёЪтЎеуџёС┐АтЈи№╝їТБђТЪЦТјДтѕХтЎеуџёуеІт║ЈтњїтЈѓТЋ░У«Йуй«Тў»тљдТГБуА«сђѓтдѓТъюС╝аТёЪтЎеТѕќТјДтѕХтЎеТЇЪтЮЈ№╝їтЈіТЌХТЏ┤ТЇбТѕќу╗┤С┐«сђѓ

Рђ╗ тдѓжђџУ┐ЄС╗ЦСИіТќ╣т╝ЈТќ╣Т│ЋС╗ЇуёХТЌаТ│ЋУДБтє│У»ЦУ«ЙтцЄТЋЁжџю№╝їУ»ижђџУ┐ЄжАхжЮбУЂітцЕтиЦтЁиУЂћу│╗Тќ░УЙЅТю║ућхУ«ЙтцЄТюЅжЎљтЁгтЈИТіђТю»СИЊтЉўт»╗Т▒ѓтИ«тіЕсђѓ