зӣҙжөҒз”өжңәиҪ¬еӯҗз”ұз”өе·Ҙй’ўеҸ зүҮжһ„жҲҗпјҢеҪ“иҪ¬еӯҗеңЁз”өжңәзЈҒеңәдёӯж—ӢиҪ¬ж—¶пјҢе®ғдјҡеңЁзәҝеңҲеҶ…дә§з”ҹз”өеҺӢпјҢд»ҺиҖҢдә§з”ҹж¶ЎжөҒпјҢ ж¶Ўз”өжөҒжҳҜдёҖз§ҚзЈҒжҚҹиҖ—пјҢж¶ЎжөҒжҚҹиҖ—дјҡеҜјиҮҙеҠҹзҺҮжҚҹиҖ—гҖӮеҮ дёӘеӣ зҙ дјҡеҪұе“Қж¶ЎжөҒеҜ№еҠҹзҺҮжҚҹиҖ—зҡ„еҪұе“ҚпјҢдҫӢеҰӮз”өзЈҒеңәгҖҒзЈҒжҖ§жқҗж–ҷзҡ„еҺҡеәҰд»ҘеҸҠзЈҒйҖҡйҮҸзҡ„еҜҶеәҰгҖӮжқҗж–ҷеҜ№з”өжөҒзҡ„жҠөжҠ—еҠӣдјҡеҪұе“Қж¶ЎжөҒзҡ„дә§з”ҹж–№ејҸпјҢдҫӢеҰӮпјҢеҪ“жқҗж–ҷеӨӘеҺҡж—¶пјҢжЁӘжҲӘйқўз§ҜеўһеҠ пјҢеҜјиҮҙж¶ЎжөҒжҚҹиҖ—гҖӮйңҖиҰҒдҪҝз”Ёжӣҙи–„зҡ„жқҗж–ҷд»ҘжһҒе°ҸеҢ–жЁӘжҲӘйқўз§ҜпјҢ дёәдәҶдҪҝжқҗж–ҷжӣҙи–„пјҢеҲ¶йҖ е•ҶдҪҝз”ЁдәҶеҮ зүҮз§°дёәеҸ зүҮзҡ„и–„зүҮжқҘжһ„жҲҗз”өжһўй“ҒиҠҜпјҢдёҺеҺҡзүҮдёҚеҗҢпјҢиҫғи–„зҡ„зүҮжқҗдјҡдә§з”ҹиҫғй«ҳзҡ„з”өйҳ»пјҢд»ҺиҖҢеҜјиҮҙиҫғе°‘зҡ„ж¶ЎжөҒгҖӮ

йҖүжӢ©з”ЁдәҺз”өжңәеҸ зүҮзҡ„жқҗж–ҷжҳҜз”өжңәи®ҫи®ЎиҝҮзЁӢдёӯеҫҲйҮҚиҰҒзҡ„иҖғиҷ‘еӣ зҙ д№ӢдёҖпјҢз”ұдәҺе®ғ们зҡ„еӨҡеҠҹиғҪжҖ§пјҢдёҖдәӣеёёжөҒиЎҢзҡ„йҖүжӢ©жҳҜеҶ·иҪ§з”өжңәеҸ еұӮй’ўе’ҢзЎ…й’ўгҖӮй«ҳзЎ…еҗ«йҮҸпјҲ2вҖ“5.5 wtпј…зҡ„зЎ…пјүе’Ңи–„жқҝ пјҲ0.2вҖ“0.65 mmпјүй’ўжҳҜз”өжңәе®ҡеӯҗе’ҢиҪ¬еӯҗзҡ„иҪҜзЈҒжқҗж–ҷпјҢеңЁй“Ғдёӯж·»еҠ зЎ…дјҡеҜјиҮҙзҹ«йЎҪеҠӣйҷҚдҪҺе’Ңз”өйҳ»зҺҮеҚҮй«ҳпјҢи–„жқҝеҺҡеәҰзҡ„еҮҸе°ҸеҜјиҮҙж¶ЎжөҒжҚҹиҖ—зҡ„еҮҸе°ҸгҖӮ

еҶ·иҪ§еұӮеҺӢй’ўжҳҜжү№йҮҸз”ҹдә§дёӯжҲҗжң¬еҫҲдҪҺзҡ„жқҗж–ҷд№ӢдёҖпјҢжҳҜеҫҲеҸ—ж¬ўиҝҺзҡ„еҗҲйҮ‘д№ӢдёҖгҖӮдёҺе…¶д»–жқҗж–ҷзӣёжҜ”пјҢиҜҘжқҗж–ҷжҳ“дәҺеҶІеҺӢпјҢ并且еңЁеҶІеҺӢе·Ҙе…·дёҠдә§з”ҹзҡ„зЈЁжҚҹжӣҙе°‘гҖӮз”өжңәеҲ¶йҖ е•ҶеҜ№з”өжңәеҸ еұӮй’ўиҝӣиЎҢж°§еҢ–иҶңйҖҖзҒ«пјҢиҜҘж°§еҢ–иҶңеҸҜеўһеҠ еұӮй—ҙз”өйҳ»пјҢдҪҝе…¶еҸҜдёҺдҪҺзЎ…й’ўеӘІзҫҺпјҢ з”өжңәеҸ еұӮй’ўе’ҢеҶ·иҪ§й’ўжқҝд№Ӣй—ҙзҡ„еҢәеҲ«еңЁдәҺй’ўзҡ„жҲҗеҲҶе’ҢеҠ е·Ҙж”№иҝӣпјҲдҫӢеҰӮйҖҖзҒ«пјүгҖӮ

зЎ…й’ўд№ҹз§°дёәз”өе·Ҙй’ўпјҢж·»еҠ дәҶе°‘йҮҸзЎ…д»ҘеҮҸе°‘й“ҒиҠҜж¶ЎжөҒжҚҹиҖ—зҡ„дҪҺзўій’ўпјҢзЎ…дҝқжҠӨе®ҡеӯҗе’ҢеҸҳеҺӢеҷЁзҡ„зЈҒиҠҜ并еҮҸе°‘жқҗж–ҷзҡ„зЈҒж»һпјҢзЈҒж»һжҳҜд»Һе…ҲеҲқдә§з”ҹзЈҒеңәеҲ°е®Ңе…Ёдә§з”ҹд№Ӣй—ҙзҡ„ж—¶й—ҙгҖӮдёҖж—ҰеҶ·иҪ§йҖӮеҪ“ең°е®ҡеҗ‘пјҢиҜҘжқҗж–ҷе°ұеҸҜд»Ҙз”ЁдәҺеұӮеҺӢеә”з”ЁгҖӮйҖҡеёёпјҢзЎ…й’ўеҸ зүҮзҡ„дёӨйқўйғҪз»қзјҳдё”еҪјжӯӨеҸ зҪ®д»ҘеҮҸе°Ҹж¶ЎжөҒпјҢе°ҶзЎ…ж·»еҠ еҲ°еҗҲйҮ‘дёӯеҜ№еҶІеҺӢе·Ҙе…·е’ҢжЁЎе…·зҡ„еҜҝе‘Ҫдә§з”ҹжҳҫзқҖеҪұе“ҚгҖӮ

зЎ…й’ўжңүеҗ„з§ҚеҺҡеәҰе’Ңзӯүзә§пјҢжһҒдҪізұ»еһӢеҸ–еҶідәҺе…Ғи®ёзҡ„й“ҒжҚҹпјҢеҚ•дҪҚдёәз“Ұ/еҚғе…ӢгҖӮжҜҸз§Қзӯүзә§е’ҢеҺҡеәҰйғҪдјҡеҪұе“ҚеҗҲйҮ‘зҡ„иЎЁйқўз»қзјҳжҖ§пјҢеҶІеҺӢе·Ҙе…·зҡ„еҜҝе‘Ҫд»ҘеҸҠжЁЎе…·зҡ„еҜҝе‘ҪгҖӮеғҸеҶ·иҪ§з”өжңәеҸ еұӮй’ўдёҖж ·пјҢйҖҖзҒ«жңүеҠ©дәҺеўһејәзЎ…й’ўпјҢеҶІеҺӢеҗҺйҖҖзҒ«е·Ҙиүәжё…жҺүдәҶеӨҡдҪҷзҡ„зўіпјҢд»ҺиҖҢеҮҸиҪ»дәҶеә”еҠӣгҖӮж №жҚ®жүҖз”ЁзЎ…й’ўзҡ„зұ»еһӢпјҢйңҖиҰҒеҜ№з»„件иҝӣиЎҢйўқеӨ–зҡ„еӨ„зҗҶд»ҘиҝӣдёҖжӯҘзј“и§Јеә”еҠӣгҖӮ

еҶ·иҪ§й’ўеҲ¶йҖ иҝҮзЁӢдёәеҺҹжқҗж–ҷеўһеҠ жҳҺжҳҫзҡ„дјҳеҠҝпјҢеҶ·иҪ§еҲ¶йҖ еңЁе®Өжё©дёӢжҲ–з•Ҙй«ҳдәҺжӯӨжё©еәҰдёӢеҲ¶йҖ пјҢеҜјиҮҙй’ўзҡ„жҷ¶зІ’еңЁиҪ§еҲ¶ж–№еҗ‘дёҠдҝқжҢҒжӢүй•ҝзҠ¶жҖҒгҖӮеңЁеҲ¶йҖ иҝҮзЁӢдёӯеңЁжқҗж–ҷдёҠж–ҪеҠ й«ҳеҺӢеӨ„зҗҶеҶ·й’ўеӣәжңүзҡ„еҲҡжҖ§иҰҒжұӮпјҢеҪўжҲҗе…үж»‘зҡ„иЎЁйқўе’ҢжӣҙзІҫеҮҶзҡ„дёҖиҮҙе°әеҜёгҖӮеҶ·иҪ§иҝҮзЁӢиҝҳдјҡеј•иө·жүҖи°“зҡ„вҖңеә”еҸҳзЎ¬еҢ–вҖқпјҢдёҺйқһиҪ§еҲ¶й’ўзӣёжҜ”пјҢе…¶зЎ¬еәҰй«ҳеәҰеҸҜжҸҗй«ҳ20пј…пјҢзЎ¬еәҰзӯүзә§з§°дёәе…ЁзЎ¬пјҢеҚҠзЎ¬пјҢеӣӣеҲҶд№ӢдёҖзЎ¬е’ҢиЎЁйқўж»ҡиҪ§гҖӮж»ҡеҠЁеҸҜжңүеӨҡз§ҚеҪўзҠ¶пјҢеҢ…жӢ¬еңҶеҪўгҖҒжӯЈж–№еҪўе’ҢжүҒе№іеҪўпјҢжңүеӨҡз§Қзӯүзә§еҸҜдҫӣйҖүжӢ©пјҢд»ҘйҖӮеә”еҗ„з§ҚејәеәҰгҖҒејәеәҰе’Ң延жҖ§иҰҒжұӮпјҢе®ғзҡ„дҪҺжҲҗжң¬дҪҝ其继з»ӯжҲҗдёәжүҖжңүеҸ зүҮеҲ¶йҖ зҡ„ж”ҜжҹұгҖӮ

з»“и®ә

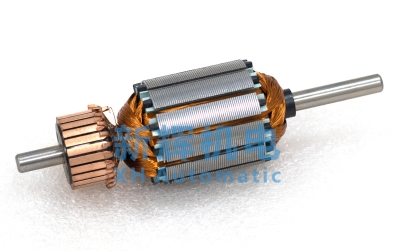

з”өжңәдёӯзҡ„иҪ¬еӯҗе’Ңе®ҡеӯҗз”ұж•°зҷҫдёӘеұӮеҺӢ并иҝһжҺҘзҡ„и–„з”өе·Ҙй’ўжқҝеҲ¶жҲҗпјҢ иҝҷж ·еҸҜд»ҘеҮҸе°‘ж¶ЎжөҒжҚҹиҖ—пјҢжҸҗеҚҮж•ҲзҺҮпјҢдёӨиҖ…зҡ„дёӨдҫ§йғҪжңүз»қзјҳж¶ӮеұӮ пјҢеңЁз”өжңәеә”з”Ёдёӯе°Ҷй’ўеұӮеҺӢ并еҲҮж–ӯеұӮй—ҙж¶ЎжөҒгҖӮйҖҡеёёпјҢз”өе·Ҙй’ўжҳҜдёәдәҶзЎ®дҝқеҸ зүҮзҡ„жңәжў°ејәеәҰпјҢиҝӣиЎҢй“ҶжҺҘжҲ–з„ҠжҺҘиҝҮзЁӢгҖӮз„ҠжҺҘиҝҮзЁӢеҜ№з»қзјҳж¶ӮеұӮзҡ„жҚҹеқҸпјҢдјҡеҜјиҮҙзЈҒжҖ§иғҪдёӢйҷҚгҖҒеҫ®и§Ӯз»“жһ„зҡ„ж”№еҸҳгҖҒж®ӢдҪҷеә”еҠӣзҡ„еј•е…ҘзӯүпјҢеңЁжңәжў°ејәеәҰе’ҢзЈҒжҖ§иғҪд№Ӣй—ҙеҸ–еҫ—жҠҳдёӯжҳҜдёҖдёӘе·ЁеӨ§зҡ„жҢ‘жҲҳгҖӮ