马达电机转子自动单工位精车机有哪些常见的机械故障及解决方案?

马达电机转子自动单工位精车机常见的机械故障及解决方案如下:

1、刀具相关问题

l 刀具磨损:在精车过程中,刀具长时间使用会产生磨损,导致加工精度下降、表面粗糙度增加。

解决方案:定期检查刀具的磨损情况,根据磨损程度及时更换刀具。同时,合理选择刀具的材质和型号,以适应不同的加工要求。

l 刀具崩刃:可能是由于刀具质量不佳、切削参数不合理、工件材料硬度不均匀等原因导致刀具崩刃,影响加工质量和效率。

解决方案:选择质量可靠的刀具,并根据工件材料和加工工艺优化切削参数。在加工前,对工件进行充分的预处理,确保材料硬度均匀。若刀具崩刃,需及时更换刀具,并检查导致崩刃的原因,采取相应的措施加以解决。

2、夹具问题

l 夹具松动:在加工过程中,夹具的松动会导致转子位置偏移,影响加工精度。

解决方案:定期检查夹具的夹紧力,确保夹具能够牢固地固定转子。如有必要,可对夹具进行修复或更换。

l 夹具磨损:夹具的频繁使用会导致其与转子接触部位的磨损,影响夹具的精度和使用寿命。

解决方案:对磨损的夹具部位进行修复或更换,同时,注意夹具的保养和润滑,以减少磨损。

3、传动系统故障

l 皮带打滑:皮带在长期使用后会出现磨损、老化等问题,导致皮带与皮带轮之间的摩擦力减小,从而出现打滑现象,影响传动效率和加工精度。

解决方案:定期检查皮带的张紧度和磨损情况,及时调整皮带张紧度或更换皮带。

l 齿轮磨损:传动系统中的齿轮在长期使用后会出现磨损,导致齿轮啮合精度下降,传动噪声增大,甚至影响传动系统的正常工作。

解决方案:定期检查齿轮的磨损情况,根据磨损程度及时更换齿轮。同时,注意齿轮的润滑和保养,以延长齿轮的使用寿命。

4、主轴系统故障

l 主轴精度下降:主轴在长期使用后会出现磨损、变形等问题,导致主轴的精度下降,影响加工精度。

解决方案:定期检查主轴的精度,如有必要,可对主轴进行修复或更换。同时,注意主轴的润滑和冷却,以减少主轴的磨损和变形。

l 主轴振动:主轴振动可能是由于主轴不平衡、轴承损坏、刀具磨损等原因引起的,会影响加工质量和效率。

解决方案:对主轴进行动平衡检测和调整,检查轴承的损坏情况并及时更换,同时,检查刀具的磨损情况并及时更换刀具。

5、润滑系统故障

l 润滑不足:润滑系统故障或润滑油不足会导致机床各部件之间的摩擦增大,加速部件的磨损,影响机床的使用寿命和加工精度。

解决方案:定期检查润滑系统的工作状态,确保润滑油的充足和清洁。如有必要,可对润滑系统进行维修或更换。

l 润滑油污染:润滑油在使用过程中可能会受到杂质、灰尘等的污染,影响润滑效果。

解决方案:定期更换润滑油,并对润滑系统进行清洗,以确保润滑油的清洁。

※ 如通过以上方式方法仍然无法解决该设备故障,请通过页面聊天工具联系新辉机电设备有限公司技术专员寻求帮助。

案例背景:

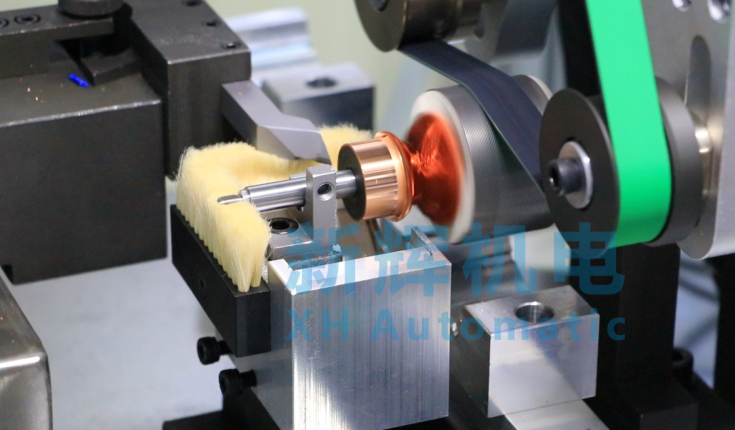

某电机制造工厂有一台马达电机转子自动单工位精车机,主要用于电机转子换向器的精车加工。在日常生产过程中,该设备出现了加工精度下降的问题。

故障现象:

经过检查,发现加工后的转子换向器表面粗糙度明显增大,尺寸精度也超出了允许的公差范围。而且在精车过程中,还能听到异常的切削声音。

故障排查过程:

1、刀具检查

首先怀疑是刀具问题,将刀具拆卸下来后,发现刀具刃口有明显的磨损痕迹。由于刀具磨损,导致切削刃变得不锋利,在切削过程中不能有效地切除材料,从而使表面粗糙度增大,尺寸精度也无法保证。

2、夹具检查

接着检查夹具,发现夹具的夹紧力没有问题,但是夹具与转子接触的定位表面有一些细小的磨损痕迹。这可能会导致转子在加工过程中的定位精度略有下降,对加工精度产生一定的影响。

3、传动系统检查

检查传动系统中的皮带,发现皮带的张紧度有所下降,出现了轻微的打滑现象。这会使得刀具的切削速度不稳定,进而影响加工精度。

4、主轴系统检查

对主轴系统进行检查,通过千分表测量主轴的径向跳动,发现主轴的径向跳动在允许范围内,但主轴箱内的润滑油有一些杂质。这可能会影响主轴的旋转精度和平稳性,在一定程度上对加工精度不利。

解决方案:

1、刀具方面

更换了新的刀具,并根据转子材料和加工要求,选择了更合适的刀具材质和切削参数。例如,将原来的硬质合金刀具更换为涂层硬质合金刀具,提高刀具的耐磨性和切削性能。同时,调整了切削速度、进给量和切削深度,切削速度由原来的 1000r/min 降低到 900r/min,进给量由 0.15mm/r 调整为 0.12mm/r,切削深度由 0.5mm 调整为 0.4mm,以确保刀具能够在良好的切削条件下工作。

2、夹具方面

对夹具的定位表面进行了修复,通过研磨的方式去除了磨损痕迹,使夹具的定位精度恢复到正常水平。并且在夹具的定位表面涂抹了一层薄薄的润滑剂,以减少转子与夹具之间的摩擦,进一步提高定位精度。

3、传动系统方面

调整了皮带的张紧度,使其达到了合适的状态。在调整过程中,使用了皮带张紧力测量工具,将皮带张紧力控制在规定的范围内。同时,对皮带轮进行了清洁,去除了表面的油污和灰尘,以防止皮带打滑。

4、主轴系统方面

更换了主轴箱内的润滑油,并对润滑油过滤系统进行了清洗,确保润滑油的清洁。同时,对主轴箱进行了密封检查,防止灰尘和杂质再次进入。

故障解决后的效果:

经过上述一系列的维修和调整措施后,重新启动精车机进行转子换向器加工。加工后的转子换向器表面粗糙度达到了设计要求,尺寸精度也稳定在公差范围内,异常的切削声音消失,设备恢复了正常的加工精度和生产效率。