如何对无刷电机马达全自动转子入磁钢机进行故障分析和排除?

以下是对无刷电机马达全自动转子入磁钢机进行故障分析和排除的详细步骤:

一、故障分析步骤

1、观察设备运行状态:

l 设备整体运行情况:

观察设备是否正常启动。如果设备无法启动,可能涉及电源、控制电路、电机等多个方面的问题。

检查设备运行时的声音,例如,异常的机械摩擦声可能暗示传动部件、入磁钢机构或料仓的故障;异常的电气噪声可能提示电气元件故障。

观察设备的运行速度和动作连贯性,若设备运行速度不稳定或动作不连贯,可能是传动、控制或电机驱动的问题。

l 入磁钢操作情况:

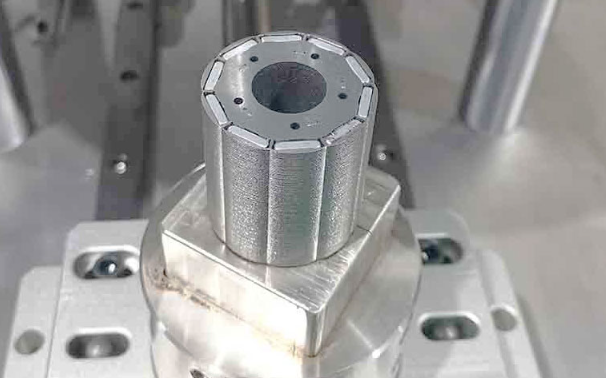

检查磁钢的安装过程是否正常,是否存在磁钢无法吸附、磁钢安装位置不准确、入磁钢时卡滞等问题,这些问题可能涉及入磁钢机构、磁钢吸附装置、定位系统或控制软件的故障。

l 查看故障报警信息:

检查设备的操作面板、人机界面或控制单元,查看是否有故障报警代码或提示信息。不同的报警代码通常对应不同的故障类型,可根据设备手册查找代码对应的故障原因。

2、检查设备部件和连接:

l 机械部件检查:

检查传动部件,如传送带是否跑偏、打滑或断裂;链条是否松动、跳齿;齿轮是否磨损或啮合不良。

查看入磁钢机构的部件,如入磁钢工具是否损坏、磨损,运动部件是否卡滞。

检查料仓是否堵塞,出料机构是否正常工作。

l 电气部件检查:

检查电气线路是否有破损、烧焦的痕迹,插头是否松动,接线端子是否连接牢固。

检查传感器的连接和状态,确保其安装牢固,感应头无损坏或异物覆盖。

二、故障排除方法

1、机械故障排除:

l 传动部件故障:

传送带问题:

对于传送带打滑,可调整传送带的张紧装置,增加张紧力;对于跑偏,调整传送带的导向装置,如调整托辊位置和导轨平行度。

传送带断裂时,需及时更换传送带,同时检查传送带驱动系统是否正常工作。

链条问题:

链条松动时,通过张紧器调整张紧度;跳齿时,检查链条和链轮的磨损情况,必要时更换链条或链轮。

齿轮问题:

若齿轮磨损,需更换齿轮,并重新调整中心距和啮合状态,确保传动比准确。

l 入磁钢机构故障:

入磁钢工具故障:

入磁钢工具磨损或损坏时,更换新的入磁钢工具,确保其尺寸和性能符合要求。

检查入磁钢工具的连接部件,拧紧松动的螺栓。

运动部件卡滞:

清理运动部件(如导轨、滑块、气缸或液压缸)表面的灰尘、油污和异物,添加适量的润滑油或润滑脂。

对于磨损严重的运动部件,如导轨磨损或滑块配合间隙过大,进行更换。

l 料仓故障:

料仓堵塞:

清理料仓内的堵塞物,检查料仓的结构,如调整料仓的倾斜角度,增加振动或搅拌装置防止再次堵塞。

对于料仓出料机构故障,检查驱动部件(如气缸、电动推杆)的工作状态,确保电源和气源正常,修复或更换损坏的部件。

2、电气故障排除:

l 电源故障:

使用万用表检查电源电压是否正常,检查电源开关、保险丝、断路器等是否正常工作,修复或更换损坏的电源部件。

若设备电压不稳定,可安装稳压器或检查电源线路是否存在接触不良或过载。

l 电机故障:

检查电机的三相电源是否正常,使用万用表测量电压、电流和电阻。若电机不转,检查电机的控制信号,如驱动信号、启动信号等,通过示波器或 PLC 程序检查。

电机运行异常时,检查电机的负载,排除过载情况;检查电机的绕组是否有短路或开路,检查电机的散热系统,清理散热片,更换损坏的电机轴承。

l 传感器故障:

对于位置传感器、接近传感器、计数传感器等,检查其连接线路是否松动或断路,使用万用表检查线路的导通性,修复或更换损坏的线路。

清洁传感器的感应头,确保无灰尘、油污等影响感应;若传感器性能下降或失效,进行重新校准或更换。

3、控制和软件故障排除:

l PLC 和控制器故障:

若 PLC 程序运行异常,使用 PLC 编程软件检查程序逻辑,找出错误并修改;检查 PLC 的输入输出模块是否正常工作,更换损坏的模块。

对于控制器死机或故障,尝试重启,检查其工作环境(如温度、湿度、电磁干扰),更新或修复软件;若控制器参数丢失,重新输入正确参数。

l 人机界面故障:

对于显示异常,检查人机界面的电源供应和连接线路,更新软件或驱动程序;对于触摸功能失效,清洁触摸面板或更换触摸面板。

l 通信故障:

检查通信线路是否损坏、插头是否松动,对于屏蔽电缆检查屏蔽层接地情况;修复或更换通信线路。

检查通信双方的通信协议设置,确保波特率、数据位、停止位、校验位等参数一致;排除电磁干扰,可采用电磁屏蔽或滤波措施。

三、综合测试与验证:

在排除一个或多个故障后,对设备进行综合测试,运行设备并观察其运行情况,确保入磁钢操作的准确性、速度和稳定性。

进行多次测试,观察设备是否还存在其他潜在故障,确保设备恢复正常运行。

通过上述系统的故障分析和排除步骤,可以有效地解决无刷电机马达全自动转子入磁钢机的常见故障,保障设备的稳定运行。在排除故障过程中,需要维修人员具备多方面的知识和技能,同时使用相应的检测工具,如万用表、示波器、工具套装等。

※ 如通过以上方式方法仍然无法解决该设备故障,请通过页面聊天工具联系新辉机电设备有限公司技术专员寻求帮助。